油庫油氣回收工程

①技術背景:

2003年我國擁有各類汽車輛超過2000萬臺,每年僅消耗汽油就達6000萬噸。在煉油廠與油庫,油庫與加油站之間的收發油品以及加油站向車輛加油環節的“大呼吸”“小呼吸”,以及油品生產環節蒸發損耗占到油品銷售總量的1%,超過60萬噸。每年有近20億人民幣被蒸發損失了。大量的油品揮發不僅造成經濟損失巨大,而且嚴重污染環境,同時還增長了不安全因素。在國際上,歐美日等發達國家紛紛制定嚴格的排放標準并開發出一系列相應的技術手段,基本上實現了煉廠、油庫、加油站三級收發油密閉與油氣回收。目前國內絕大多數油庫(加油站)仍然將油氣直接向大氣排放。

②膜法油汽分離回收原理:

汽油蒸汽中主要有機氣體組分如丙烷、丁烷、戌烷、庚烷、辛烷、苯等在各自分壓差的驅動下在膜中的溶解、擴散,解溶的速率即透過速率要比常規氣體氮氣、氧氣快十倍至幾十倍,所以在混合氣體通過膜組時在滲透側形成有機氣體高濃度滲透流,在高壓透余側形成常規氣體富集的透余氣流,從而完成氣體分離。

③膜/壓縮冷凝復疊法油氣分離回收系統:

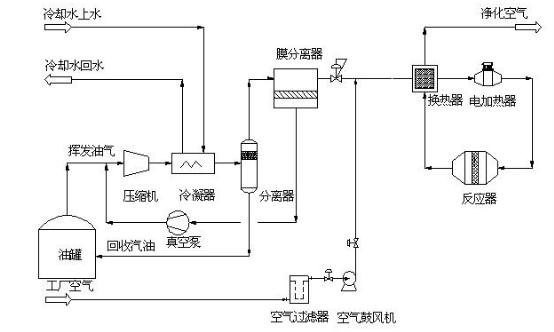

我公司提供的GVR系列膜/壓縮冷凝復疊法油氣分離回收系統是新一代****節能型油氣分離回收系統,油氣經壓縮機壓縮至0.8MPa,進入預冷器和冷凝器并冷卻至0-5℃溫度,此時油氣在冷凝器中有機組份的蒸汽分壓將超過其相應的飽和蒸汽分壓,超過的部分冷凝成優質汽油回收再用,不凝氣體進入預冷器加熱10-20℃溫升后進入膜分離器進一步分離。膜分離器滲透氣中富含有機組份氣體返回壓縮機入口復疊處理,透余氣中清潔空氣排放大氣。

④GVR系列油汽回收系統分離回收效果:

⑤膜與催化氧化耦合的工藝

該工藝由三部分組成:****部分為壓縮機與冷凝器、分離器構成的壓縮/冷凝分離工藝,第二部分為膜分離工藝,第三部分是尾氣催化氧化工藝。根據不同的排放要求第三部分可選。原料氣經壓縮機增壓后進入冷凝器,大部分油氣組分在冷凝器中被低溫水冷卻后冷凝,并在分離器中與氣相分離后作為回收汽油送回油罐。從分離器塔頂流出的飽和油氣/空氣混合物進入膜分離器進一步回收其中的油氣。經過膜分離器后產生兩股物流,富集油氣的滲透氣返回壓縮機前循環,另一股為凈化后的空氣,其中含有少量的油氣(5~35g/m3),可以滿足歐洲94/63/EC 35g/m3排放標準。若在膜分離后采用催化氧化處理系統處理凈化后的尾氣,可使排放的尾氣達到《大氣污染物綜合排放標準》(GBl6297—l996)要求,即排放尾氣中非甲烷總烴濃度小于120 mg/m3。

油庫膜法油氣回收

|